撕碎机刀片在破碎织物时的效果受多重因素影响,总体而言能够满足大部分工业或回收场景的需求,但在实际应用中需结合织物特性、设备配置及操作规范进行优化。

1. 刀片设计与材质决定基础性能

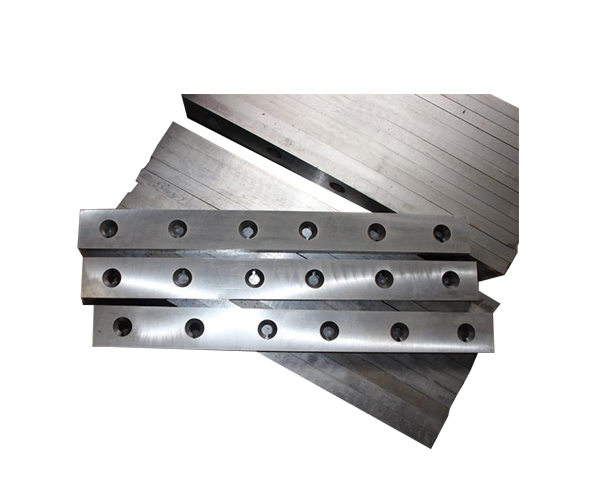

撕碎机刀片多采用高硬度合金钢(如Cr12MoV、SKD-11)或表面渗碳处理工艺,硬度可达HRC58-62,具备较强的剪切力和耐磨性。双轴交错式刀片设计通过旋转剪切产生交错力,可有效切断织物纤维链。对于普通棉麻、化纤等中低强度织物,标准刀片可快速将其破碎成条状或片状碎料,处理效率可达200-500kg/h(视设备功率而定)。

2. 织物特性影响破碎效果

* 高韧性材质(如尼龙、凯夫拉):需配备加强型刀片(如D2钢材质)并降低进料速度,否则易出现纤维缠绕刀轴导致停机。

* 混纺或涂层织物:表面防水/阻燃涂层可能增加刀片磨损,需缩短保养周期至常规工况的60%。

* 含水/油污织物:湿度过高易造成碎料粘连,建议搭配热风干燥系统使用。

3. 实际应用中的挑战与解决方案

* 纤维缠绕问题:约15%用户反馈织物碎片缠绕刀片间隙,可通过增加防缠绕挡板或加装预切割装置(如钩刀)降低发生率。

* 粒度控制:标准机型破碎后碎片尺寸多在20-50mm,若需更细颗粒(如5mm以下),需配置二次破碎筛分系统。

* 能耗与维护成本:处理高强度织物时,电机负载增加30%-50%,建议选用变频电机以节能;刀片每处理50-80吨织物需重新刃磨。

4. 行业应用数据对比

纺织废料回收线数据显示,配备加强刀片的双轴撕碎机处理混纺织物时,连续工作时间可达8-12小时,比单轴机型延长40%以上。但处理成本较普通废纸破碎高出约0.3元/公斤,主要源于刀片损耗和电力消耗。

综上,撕碎机刀片对织物的破碎效果总体可靠,但需根据物料特性选择适配机型,并建立预防性维护机制。未来发展趋势将聚焦于智能化刀片磨损监测系统和模块化快速换刀设计,以进一步提升处理效率和经济性。